- Unternehmen

- Produkte

- Karriere

- Umwelt

- News

- Downloads

- Kontakt

Hitzebeständiger Guss

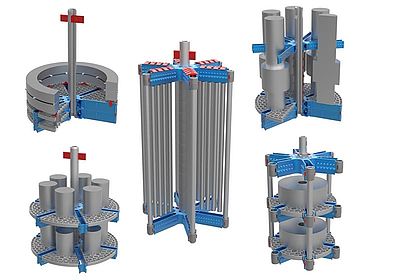

Wir fertigen Roste und Chargierhilfen im Baukastenprinzip nach Standardabmessung oder auch nach individuellen Kundenwünschen. Gussgliederbänder für den Hoch- und Niedrigtemperaturbereich sind lieferbar als Fertigkomponenten für Durchlauföfen.